Młot hydrauliczny, często określany mianem młota wyburzeniowego, to urządzenie, które fundamentalnie przekształciło metody pracy w branży budowlanej, rozbiórkowej, wydobywczej, recyklingowej oraz wykopach ziemnych. Jego pojawienie się było prawdziwym przełomem, oferującym niespotykaną dotąd siłę i precyzję w rozbijaniu nawet najtwardszych materiałów. Zanim wprowadzono tę technologię, operacje wyburzeniowe i kruszące były znacznie bardziej czasochłonne, wymagały użycia materiałów wybuchowych (co wiązało się z licznymi ograniczeniami bezpieczeństwa i środowiskowymi) lub polegały na mniej wydajnych, ręcznych metodach. Dziś młot hydrauliczny jest standardem na placach budowy i w kamieniołomach na całym świecie. W artykule przedstawiamy budowę i zasadę działania młota hydraulicznego.

Do czego służy młot hydrauliczny?

Młot hydrauliczny montuje się na ramieniu koparki a jego głównym zadaniem jest rozbijanie betonu, skał, asfaltu i innych twardych materiałów. Stosuje się go wszędzie tam, gdzie tradycyjne metody – jak materiały wybuchowe czy ręczne młoty pneumatyczne – są zbyt niebezpieczne, nieefektywne lub po prostu niemożliwe do zastosowania. Dzięki młotom hydraulicznym prace rozbiórkowe stały się szybsze, tańsze i bezpieczniejsze.

Jak działa młot hydrauliczny?

Kluczowym elementem młota hydraulicznego jest układ hydrauliczny oraz komora gazowa wypełniona azotem. Olej hydrauliczny pełni rolę „krwiobiegu” całego systemu, a komora gazowa magazynuje energię sprężonego gazu. Po podłączeniu młota do koparki, olej pod wysokim ciśnieniem doprowadzany jest do cylindra, gdzie wypycha pobijak w dół, w stronę grota, jednocześnie sprężając gaz w komorze nad tłokiem. W odpowiednim momencie zawór sterujący zmienia kierunek przepływu oleju, powodując spadek ciśnienia pod pobijakiem. Wówczas sprężony gaz gwałtownie wypycha pobijak, który uderza w grot, a ten przekazuje energię uderzenia w kruszony materiał. W ten sposób energia hydrauliczna przekształcana jest w energię kinetyczną młota.

Cykl pracy młota hydraulicznego

Cykl powtarza się setki razy na minutę i składa się z trzech następujących po sobie faz:

- Podnoszenie pobijaka – pompa koparki tłoczy olej pod wysokim ciśnieniem do dolnej części cylindra. Narastające ciśnienie unosi pobijak ku górze, jednocześnie sprężając gaz (azot) w komorze gazowej lub akumulatorze, co pozwala na zgromadzenie energii potencjalnej.

- Uderzenie – gdy pobijak osiąga górne położenie, zawór sterujący (rozdzielacz) błyskawicznie przełącza strumień oleju do górnej komory cylindra. Następuje gwałtowny spadek ciśnienia pod pobijakiem, a sprężony wcześniej gaz rozpręża się, wypychając pobijak z dużą siłą w dół. Skumulowana energia gazu i nacisk oleju hydraulicznego powodują silne uderzenie pobijaka w grot, który przekazuje impuls udarowy na obrabiany materiał.

- Powrót i reset – po uderzeniu zawór odprowadza olej z górnej komory do zbiornika, a pobijak wyhamowuje dzięki oporowi gazu i bez przeszkód wraca do pozycji wyjściowej. Układ automatycznie rozpoczyna kolejny cykl, kierując olej znów do dolnej komory.

Dzięki temu zamkniętemu obiegowi młot może pracować nieprzerwanie, oferując wysoką energię udaru przy minimalnym obciążeniu układu hydraulicznego koparki.

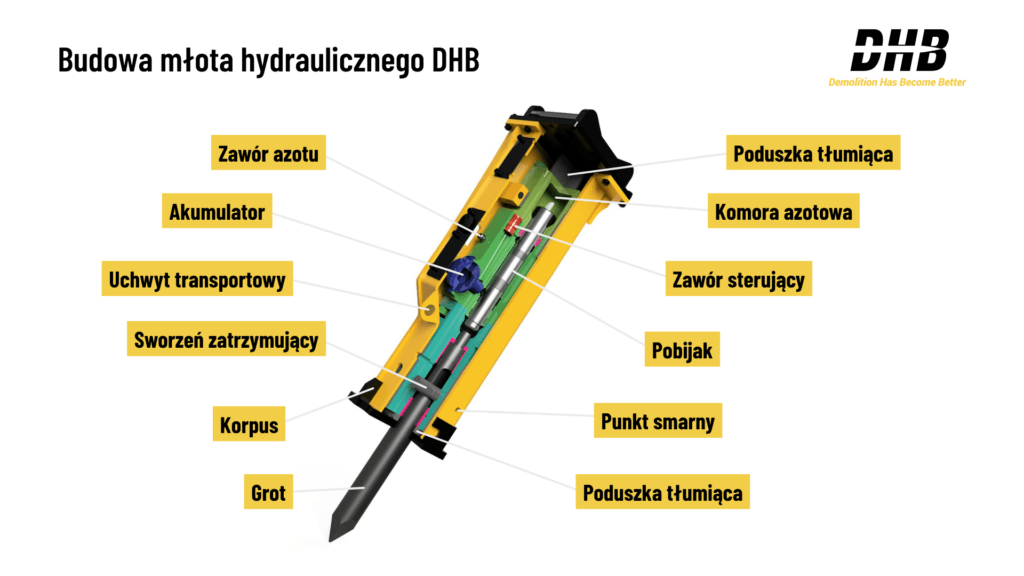

Budowa młota hydraulicznego – co znajdziesz wewnątrz?

Zrozumienie budowy młota hydraulicznego jest kluczowe dla zrozumienia zasady jego działania. Każdy element pełni ściśle określoną funkcję, przyczyniając się do niezawodnej pracy urządzenia w najtrudniejszych warunkach.

Oto szczegółowy opis głównych komponentów:

Korpus (obudowa)

To zewnętrzna obudowa młota, która przede wszystkim chroni wszystkie mechanizmy wewnętrzne przed uszkodzeniami mechanicznymi, kurzem, wilgocią i innymi czynnikami zewnętrznymi występującymi na placu budowy. Wykonany z wytrzymałych stali, wzmocniony w miejscach narażonych na największe obciążenia. Dodatkowo, korpusy młotów DHB są projektowane w technologii SILENCED-TYPE, która dzięki zastosowaniu poduszek poliuretanowych oddzielających mechanizm udarowy od obudowy skutecznie redukuje hałas i drgania przenoszone na zewnątrz. Jest to kluczowe nie tylko dla komfortu operatora, ale również przy realizacji prac w terenach zurbanizowanych, gdzie normy hałasu są bardziej restrykcyjne.

Cylinder

Jest to serce mechanizmu udarowego młota. Cylinder to precyzyjnie wykonana tuleja, w której porusza się pobijak. Jego gładka i odporna na ścieranie powierzchnia wewnętrzna zapewnia płynny ruch pobijaka i minimalizuje straty energii. Wewnątrz cylindra znajdują się kanały, przez które olej hydrauliczny jest dostarczany i odprowadzany, sterując ruchem pobijaka w cyklach uderzeń.

Pobijak

To fundamentalny element, który generuje bezpośrednią siłę uderzenia. Jest to ciężki, cylindryczny element, który porusza się wewnątrz cylindra. Pod wpływem wysokiego ciśnienia oleju hydraulicznego, pobijak jest dynamicznie unoszony, a następnie gwałtownie opuszczany, uderzając w narzędzie robocze (grot) z ogromną energią kinetyczną. Wykonany jest z hartowanej stali, odpornej na wysokie obciążenia dynamiczne i ścieranie. Precyzja jego wykonania oraz jakość materiału są kluczowe dla efektywności i trwałości młota.

Zawór sterujący (rozdzielacz)

To precyzyjne elementy sterujące, które odpowiadają za kontrolę przepływu oleju hydraulicznegowewnątrz młota. Ich zadaniem jest sekwencyjne otwieranie i zamykanie dróg przepływu oleju, co umożliwia precyzyjne sterowanie ruchem pobijaka – jego podnoszeniem, opadaniem i akumulacją ciśnienia.

Akumulator

Ten element, wypełniony azotem pod wysokim ciśnieniem, pełni funkcję akumulatora energii. Azot jako gaz ściśliwy, magazynuje energię hydrauliczną podczas podnoszenia pobijaka. W momencie uderzenia, skompresowany gaz uwalnia zgromadzoną energię, dodając ją do siły uderzenia generowanej przez olej hydrauliczny. Dzięki temu młot może osiągnąć znacznie większą energię udaru przy relatywnie niższym zużyciu energii hydraulicznej, co zwiększa efektywność i redukuje obciążenie pompy koparki. Na podkreślenie zasługuje również fakt, że na rynku istnieją również młoty w pełni hydrauliczne, które pracują bez wspomagania azotem, a cała ich moc pochodzi z układu hydraulicznego.

Śruby przelotowe (szpilki)

Są to długie, wytrzymałe śruby, które stabilizują i wzmacniają konstrukcję młota. Przechodzą przez całą jego długość, łącząc ze sobą główne komponenty, takie jak cylinder, komora gazowa i korpus. Ich zadaniem jest zapewnienie integralności strukturalnej młota i zapobieganie rozprężaniu się lub odkształcaniu pod wpływem potężnych sił uderzenia i wibracji. Ich prawidłowe dokręcenie i regularne sprawdzanie są niezbędne dla bezpieczeństwa i długotrwałej pracy urządzenia.

Narzędzie robocze (grot)

Jest to końcówka młota, która bezpośrednio styka się z kruszonym materiałem. Groty wykonane są z wysokogatunkowych stali stopowych, hartowanych w celu zapewnienia maksymalnej odporności na ścieranie i pęknięcia. Ich kształt jest dobierany w zależności od rodzaju wykonywanej pracy. Więcej o rodzajach grotów do młotów hydraulicznych znajdziesz tutaj.

Tuleja dolna

Znajduje się w najniższej części młota, prowadząc grot. Jest ona narażona na ścieranie spowodowane jego ruchem oraz przenikaniem zanieczyszczeń z kruszonego materiału. Zbyt duży prześwit pomiędzy narzędziem, a tuleją dolną może powodować problemy, dlatego DHB zalecą ciągłą kontrolę tego elementu.

Tuleja górna

Umieszczona jest powyżej, również prowadząc grot i stabilizując jego ruch. Jej funkcja jest podobna do tulei dolnej, jednak jest ona zazwyczaj mniej narażona na bezpośrednie zanieczyszczenia zewnętrzne. Nadmierny prześwit pomiędzy narzędziem, a tuleją górną może skracać żywotność pobijaka i narzędzia, a nawet spowodować ich pęknięcie.

Sworznie zatrzymujące (kliny)

Niezwykle istotny element, który odpowiada za stabilne i bezpieczne mocowanie narzędzia roboczego (grota) w dolnej części młota. Kliny, zazwyczaj w liczbie dwóch, wpasowują się w specjalne wycięcia w grocie oraz w korpusie młota, zapobiegając jego wypadnięciu lub obracaniu się podczas intensywnej pracy. Są one poddawane ogromnym obciążeniom, dlatego też wykonane są z wysokiej jakości hartowanej stali. Należy regularnie sprawdzać kliny pod kątem zużycia. Dzięki temu, że mają symetryczną budowę możliwe jest ich obracanie, co zapewnia równomierne ich zużycie. DHB zaleca obracanie klinów co 100-150 godzin roboczych. Uszkodzone lub zużyte kliny mogą prowadzić do poluzowania grota, a w konsekwencji do uszkodzenia pobijaka, tulei oraz cylindra, co wiąże się wysokimi kosztami naprawy.

Uszczelnienia

Chronią wnętrze młota przed wyciekiem oleju hydraulicznego i przenikaniem zanieczyszczeń (takich jak kurz, piasek, woda) do wrażliwych mechanizmów wewnętrznych. Wysokiej jakości uszczelnienia są odporne na wysokie ciśnienia, temperatury i agresywne środowisko pracy. Ich zużycie lub uszkodzenie może prowadzić do spadku wydajności, przegrzewania się oleju i poważnych awarii, dlatego regularne sprawdzanie ich stanu i wymiana jest kluczowa dla utrzymania młota w optymalnej kondycji.

System smarowania

Regularne i prawidłowe smarowanie strefy współpracy grota z tulejami prowadzącymi decyduje o trwałości całego młota, dlatego stosuje się wysokotemperaturowe i trudnościeralnej pasty miedziane – tzw. Meisselpaste – o zakresie pracy od –20 do +1,100°C. Aby wyeliminować błędy operatora i przestoje, większe młoty wyposaża się w układy centralnego smarowania, które dozują porcje pasty z wymiennych kartuszy przy każdym cyklu uderzenia. Więcej o smarowaniu młotów hydraulicznych tutaj.

Podsumowanie

Młot hydrauliczny to kluczowe narzędzie, które definiuje efektywność i rentowność prac wyburzeniowych i wydobywczych. Zrozumienie jego działania i budowy to pierwszy krok do świadomego wyboru najlepszego sprzętu.

W DHB idziemy o krok dalej. Nie tylko dostarczamy szeroką gamę młotów hydraulicznych dostępnych od ręki, ale zapewniamy kompleksowe wsparcie na każdym etapie – od profesjonalnego doradztwa technicznego, przez ekspresowe wykonanie płyty adaptacyjnej, aż po montaż na maszynie i serwis posprzedażowy. Zapraszamy do kontaktu!

FAQ – Najczęściej zadawane pytania o młoty hydrauliczne

Młot hydrauliczny wykorzystuje olej pod wysokim ciśnieniem oraz sprężony azot do generowania silnych, cyklicznych uderzeń podczas rozbijania materiału. Za sterowanie przepływem oleju odpowiada zawór sterujący (rozdzielacz), który automatycznie przełącza fazy cyklu, zapewniając ciągłą i powtarzalną pracę młota.

Cylinder zapewnia płynny ruch pobijaka i minimalizuje straty energii, gwarantując wydajną i niezawodną pracę młota w trudnych warunkach.

Zawór sterujący (tzw. rozdzielacz) kontroluje przepływ oleju hydraulicznego, precyzyjnie sterując ruchem pobijaka i sekwencją faz cyklu pracy młota.

Tuleje górna i dolna zapewniają precyzyjne i stabilne prowadzenie grota, minimalizując zużycie i drgania podczas pracy. Ich dobry stan przekłada się na efektywność uderzeń, trwałość młota oraz niższe koszty serwisu.